Росийские заводы по производству светотехники:

- АО «Ардатовский светотехнический завод»

- АО «КАДОШКИНСКИЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ ЗАВОД»

- ООО «ССЗ Лисма»

Спринцовка как инструмент (устар. шпринцовка) — медицинский инструмент, а также используемый в технических работах для подачи или откачки, предназначенный для спринцевания (промывки, орошения лекарственными средствами) влагалища у женщин, постановки клизмы, для очищения, промывания и так называемого спринцевания прямой кишки и толстой кишки, либо для введения в прямую или толстую кишку растворов лекарственных веществ; также можно промывать нос.

В народе спринцовку принято называть клизмой, хотя это не совсем верное определение

Спринцовки типа А (с мягким наконечником) предназначены для отсоса жидкости из полостей организма в послеоперационный период и для промывания полостей организма в лечебно-профилактических целях.

Спринцовки типа Б (с твердым пластиковым или мягким наконечником из ПВХ). Основное предназначение — постановка клизм и микроклизм различного характера.

Предназначение:

отсасывание жидкостей из полостей организма в послеоперационный период;

промывание полостей организма в лечебно-профилактических целях.

Спринцовка с твердым наконечником (ТИП Б) — клизма

Предназначение:

отсос жидкости из полостей организма в послеоперационный период;

промывание и орошение полостей организма в лечебно-профилактических целях;

постановка клизм.

Традиционно, в России спринцовки производились из резины. Однако, на сегодняшний день, благодаря развитию химической промышленности стали появляться новые материалы.

Одним из таких материалов является поливинилхлорид (ПВХ), из которого производится все большее количество изделий медицинского назначения.

Спринцовки, произведенные на оборудовании советских стандартов имеют следующие мерки объёма: А1 — 30 мл, А2 — 60 мл и так далее с шагом в 30 мл. Спринцовки ПВХ, произведенные на импортном оборудовании имеют другую систему вместимостей.

Вместимость спринцовок

Российская система стандартов (Тип, №, объём)

А № 3 (27±7 мл) А № 1 (30 мл)

А № 7 (70±10 мл) ≈А3 (90 мл)

А № 11 (230±30 мл) А № 8 (240 мл)

А № 13 (317±30 мл) А № 11 (330 мл)

А № 14 (490±50 мл) ≈А20 (600 мл)

А № 16 (700±70 мл) ≈А25 (750 мл)

Б № 3 (40±7 мл) Б № 1 (35 мл)

Б № 5 (95±10 мл) Б № 3 (90±20 мл)

Б № 7 (150±20 мл) ≈ Б6 (180 мл)

Б № 9 (230±30 мл) Б № 8 (220±30 мл)

Б № 11 (347±30 мл) Б № 12 (360 мл)

Б № 13 (483±50 мл) ≈ Б20 (600 мл)

БИ № 9 (320±30 мл) ≈ ИБ15 (400 мл)

БИ № 12 (224±40 мл) ≈ ИБ15 (200 мл)

БК № 12 (224±40 мл) Нет аналога

Основу монтажно-сборочных работ составляют процессы формирования электрических и механических соединений.

Сборка представляет собой совокупность технологических операций механического соединения деталей и электро/радиоэлементов (ЭРЭ) в изделии или его части, выполняемых в определенной последовательности для обеспечения заданного их расположения и взаимодействия в соответствии с конструкторскими документами. Выбор последовательности операций сборочного процесса зависит от конструкции изделия и организации процесса сборки.

Монтажом называется ТП электрического соединения ЭРЭ изделия в соответствии с принципиальной электрической или электромонтажной схемой. Монтаж производится с помощью печатных или проводных плат, одиночных проводников, жгутов и кабелей.

В соответствии с последовательностью технологических операций процесс сборки (монтажа) делится на сборку (монтаж) отдельных сборочных единиц (плат, блоков, панелей, рам, стоек) и общую сборку (монтаж) изделия. Организационно он может быть стационарным или подвижным, с концентрацией или дифференциацией операций. Стационарной называется сборка, при которой собираемый объект неподвижен, а к нему подаются необходимые сборочные элементы. Подвижная сборка характеризуется тем, что сборочная единица перемещается по конвейеру вдоль рабочих мест, за каждым из которых закреплена определенная часть работы. Перемещение объекта сборки может быть свободным по мере выполнения закрепленной операции или принудительным в соответствии с ритмом процесса.

Сборка по принципу концентрации операций заключается в том, что на одном рабочем месте производится весь комплекс работ по изготовлению изделия или его части. При этом повышается точность сборки, упрощается процесс нормирования. Однако большая длительность цикла сборки, трудоемкость механизации сложных сборочно-монтажных операций определяют применение такой формы в условиях единичного и мелкосерийного производства.

Дифференцированная сборка предполагает расчленение сборочно-монтажных работ на ряд последовательных простых операций. Это позволяет механизировать и автоматизировать работы, использовать рабочих низкой квалификации. Сборка по принципу дифференциации операций эффективна в условиях серийного и массового производства. Однако чрезмерное дробление операций приводит к возрастанию времени на транспортировку, увеличению производственных площадей, повышению утомляемости рабочих при выполнении однообразных действий. В каждом конкретном случае должна быть определена технико-экономическая целесообразность степени дифференциации сборочных и монтажных работ.К монтажно-сборочным процессам предъявляются требования высокой производительности, точности и надежности. На повышение производительности труда существенное влияние оказывают не только степень детализации процесса и специализации рабочих мест, уровень механизации и автоматизации, но и такие организационные принципы, как параллельность, прямоточность, непрерывность, пропорциональность и ритмичность.

Параллельность сборки — это одновременное выполнение сборки нескольких частей изделия или изделий в целом, что сокращает производственный цикл. Наибольшими возможностями с технологической точки зрения обладают два вида обеспечения параллельности процессов:

Прямоточность процесса – это кратчайший путь прохождения изделия по всем фазам и операциям от запуска исходных материалов и комплектующих до выхода готового изделия. Любые отклонения от прямоточности усложняют процесс сборки, удлиняют цикл изготовления радиоаппаратуры. Принцип прямоточности должен соблюдаться во всех подразделениях предприятия и сочетаться с принципом непрерывности.

Непрерывность ТП сборки предусматривает сокращение или полное устранение меж- или внутриоперационных перерывов. Достигается непрерывность рациональным выбором техпроцессов, соединением операций изготовления деталей с их сборкой, включением в поток операций контроля и регулировки.

Под принципом пропорциональности понимается пропорциональная производительность в единицу времени на каждом рабочем месте, линии, участке, цехе. Это приводит к полному использованию имеющегося оборудования, производственных площадей и равномерному выпуску изделий. Улучшает пропорциональность рациональное деление конструкции на сборочные единицы и унифицированность ее элементов.

Принцип ритмичности предполагает выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции. Ритмичность при сборке повышается за счет использования типовых и групповых процессов, их унификации и предварительной синхронизации операций.

Проектирование техпроцессов сборки и монтажа РЭА начинается с изучения на всех производственных уровнях исходных данных, к которым относятся: краткое описание функционального назначения изделия, технические условия и требования, комплект конструкторской документации, программа и плановые сроки выпуска, руководящий технический, нормативный и справочный материал. К этим данным добавляются условия, в которых предполагается изготавливать изделия: новое или действующее предприятие, имеющееся на нем оборудование и возможности приобретения нового, кооперирование с другими предприятиями, обеспечение материалами и комплектующими изделиями. В результате проведенного анализа разрабатывается план технологической подготовки и запуска изделия в производство.

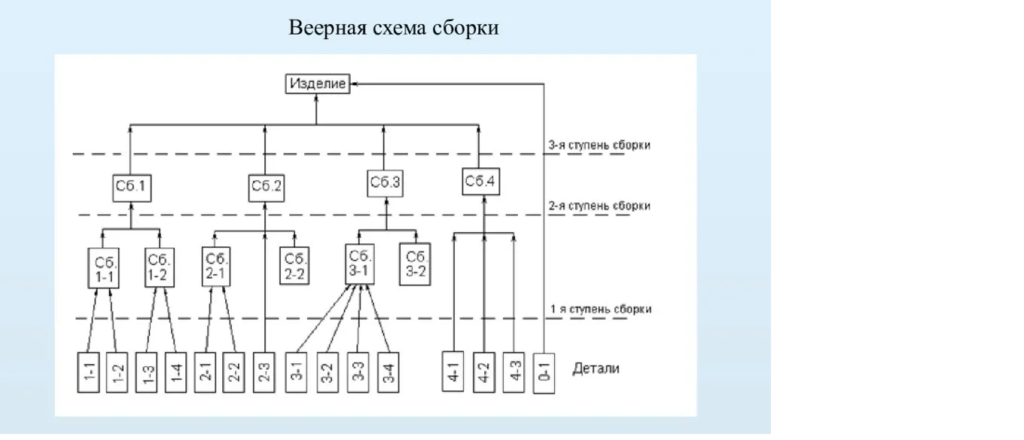

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия на сборочные элементы путем построения схем сборки. Элементами сборочно-монтажного производства являются детали и сборочные единицы различной степени сложности. Построение схем позволяет установить последовательность сборки, взаимную связь между элементами и наглядно представить Проект ТП. Сначала составляется схема сборочного состава всего изделия, а затем ее дополняют развернутыми схемами отдельных сборочных единиц. Расчленение изделия на элементы производится независимо от программы его выпуска и характера ТП сборки. Схема сборочного состава служит основой для разработки технологической схемы сборки, в которой формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

На практике применяют два типа схем сборки: «веерный» и с базовой деталью. Сборочные элементы на схемах сборки представляют прямоугольниками, в которых указывают их название, номер по классификатору, позиционное обозначение и количество. Более трудоемкой, но наглядной и отражающей временную последовательность процесса сборки является схема с базовой деталью. За базовую принимается шасси, панель, плата или другая деталь, с которой начинается сборка.

В зависимости от типа производства существуют различные типы планирования производства.

В функциональной компоновке производственные ресурсы группируются в соответствии с выполняемой задачей. Конкретные отделы выделяются для различных видов услуг (отдел двигателей, кузовной отдел и т.д.). Его можно использовать в мелкосерийном производстве.

При таком типе компоновки возникают проблемы с минимизацией работы по переносу.

При устройстве с фиксированным положением производимый продукт фиксируется, а производственные ресурсы предоставляются по мере необходимости. Это положение используется в нескольких работах. Такая договоренность является временной и остается в силе до завершения проекта.

Массовое производство характеризуется линейной или поточной схемой, при которой каждый произведенный продукт подвергается одним и тем же процессам обработки. Таким образом, поточное производство характеризуется разделением производственного процесса на отдельные, относительно короткие операции, выполняемые на специально оборудованных, последовательно расположенных рабочих местах — поточных линиях.

Поточная линия — это набор устройств, которые соединены друг с другом и работают в соответствии с заданным ритмом технологического процесса. Рабочие места расположены в соответствии с последовательностью технологического процесса.

Непрерывность производственного процесса обеспечивает высокий уровень специализации и создает условия для использования автоматического оборудования.

Основная проблема заключается в правильном распределении нагрузки на рабочие станции с целью устранения перегрузок.

Конструкция потока типична для химической, автомобильной, пищевой и т.д. промышленности.

Проводится различие между системой «выталкивания» и системой «вытягивания» для продукта, который был запущен в производство.

Наиболее часто используется система вытягивания. Предполагается, что производство продукта начинается на одном конце производственной линии, проходит ряд технологических операций и заканчивается обработкой на другом конце производственной цепочки. После обработки на сайте продукт «перемещается» на следующий сайт, независимо от того, готов он принять продукт для обработки или нет. Каждый регион имеет свой собственный производственный план. Однако невозможно создать «жесткий» производственный процесс со всеми заранее точно рассчитанными параметрами. Поэтому компании всегда должны иметь определенный запас продукции, что повышает гибкость системы. В то же время известно, что увеличение запасов связано с мертвым капиталом, требующим значительных затрат на хранение и техническое обслуживание.

Система с

Рисунок 2.8: система с «выталкивателями».

Поточная производственная система с «наполнением» продуктов (рис. 2.9) помогает сократить производственные запасы, одновременно повышая гибкость производства. Эта система предполагает поставку продукции с предыдущей производственной площадки по мере необходимости. Впервые он был испытан в 1972 году в автомобильной промышленности Toyota.

Система с

Рисунок 2.9: система «вытягивания».

Автор этой системы использовал принцип «последнего звена», используемый в супермаркетах для промышленного производства. В супермаркетах покупатель является источником информации о требуемом количестве, ассортименте и т.д. Стимулом для всей системы является спрос, который определяется покупателем. Аналогично, на промышленных предприятиях чертеж есть только у готовой сборочной линии, поэтому информация о необходимости изготовления определенных деталей доходит до предыдущих пунктов через специальные карточки ASD-BAN (иногда в литературе используется термин KAM-BAN).

Существует два типа карт:

В карточке производственного заказа указывается количество деталей, которые должны быть изготовлены в предыдущей обрабатываемой детали.

В складском помещении детали загружаются в вилочный погрузчик в количестве, указанном в карточках выбора. При этом удаляются прикрепленные к коробкам карточки заказов, в которых указан заказ на производство новых деталей в строго определенном количестве.

Пакетный план создается каждый день. Это делает систему гибкой. Ни одно место не может быть перемещено без карточек. Обычно система ASD-BAN сочетается с системой контроля качества. Система CAN-BAN не требует полной компьютеризации производства, но предполагает высокую дисциплину при доставке и высокую ответственность персонала, что ограничивает ее внедрение в разных странах.

Когда вы решите заменить свои лампочки на светодиоды, вы можете быть готовы заплатить в 10 раз больше — примерно во столько же раз дороже. Это их первый и главный недостаток.

Компенсируйте высокую стоимость за счет экономии энергии до 10 раз.

Это второй недостаток. Светодиодные лампы во всех отношениях крупнее своих аналогов с лампами накаливания. Они шире, длиннее и тяжелее.

Причина этого носит технический характер. Лампочки не боятся высоких температур, они могут нагреваться до температур, которые приводят к структурным дефектам, когда стекло или клей перестают быть жесткими. Именно поэтому их обычный нагрев до 100-300 градусов практически не влияет на их функциональность (если речь не идет о пожарной безопасности, конечно).

С другой стороны, светодиоды не следует слишком сильно нагревать, так как нагрев значительно снижает их эффективность и усиливает процесс горения — они темнеют. Именно поэтому светодиодные лампы снабжены теплоотводом и должны быть охлаждены. И чем выше мощность лампы, тем больше теплоотвод.

Не все лампы накаливания можно заменить светодиодными лампами.

Свет от светодиодной лампы направлен. Он тускло светится по бокам и очень тускло сзади.

При замене ламп накаливания на светодиодные поначалу вы можете испытывать дискомфорт из-за разного распределения световых потоков. Например, ваши лампочки светят в пол. Тогда потолок будет освещаться только отраженным светом, что сделает помещение в целом более темным. Однако это не так. Через несколько дней этот побочный эффект вас совсем не будет беспокоить.

Недостаточная цветопередача

Наши светодиодные светильники имеют индекс цветопередачи более 80, что соответствует словесной оценке «очень хорошо». Хотя только лампы накаливания и лампы дневного света имеют более высокий индекс, это не лучшая цветопередача.

Правильнее было бы сказать, что это воспроизведение разных цветов. Поэтому в некоторых случаях замена сильных ламп накаливания и/или галогенных ламп на светодиодные может быть визуально неудобной.

Например, интерьер с преобладанием глубоких синих тонов (с галогенными лампами) изменит свой внешний вид после установки холодных светодиодных ламп — синий цвет «утонет» в светло-фиолетовой гамме. А для людей, чувствительных к цвету, такие преобразования являются большим недостатком.

Это одна из причин, по которой лампы накаливания и светодиодные лампы нельзя сравнивать напрямую — многое зависит от дизайна интерьера.

Для подключения лампы или электронного изделия к источнику питания используется источник питания — коробка, которая преобразует напряжение питания на правильное напряжение для устройства.

Существует три типа устройств — источники питания, трансформаторы и драйверы. Каждый работает по-разному, и стоит классифицировать эти различия, чтобы понять, что вашему оборудование нужно.

Первый и самый простой источник питания трансформатор. Его единственная функция это снизить напряжение с 220 вольт до 12 вольт или меньше. Трансформаторы подходят для ламп 12 вольт, которые часто используются для освещения натяжного потолка и мебели.

Выходное напряжение трансформатора переменный ток, это делает его непригодным для питания электронных устройств, таких как светодиоды.

Блок питания, иногда упоминается как «адаптер питания», отличается от трансформатора тем, что преобразователь не только снижает напряжение, а также на выходе выдает постоянное напряжение, как полюса батареи или аккумулятора.

Драйвер для светодиодов — характеризуется тем, что не обеспечивают постоянного напряжения, а дает постоянный ток. С точки зрения электротехники, это «источник тока». Его выходное напряжение может колебаться, например, от 20 до 40 вольт, но сила тока будет строго определенной. Это необходимо для питания мощных светодиодов, особенно мощных светодиодов.

Расположение рабочего места — взаимное (трехмерное) пространственное расположение основного и вспомогательного оборудования, технического и организационного оборудования и самих работников (или групп работников) в пределах выделенного производственного пространства.

Хорошее зонирование рабочего места обеспечивает удобные рабочие позы, возможность применения передовых технологий и методов работы, минимальное перемещение рабочих и траектории перемещения рабочих предметов, а также соблюдение строгой последовательности, в которой один элемент работы непосредственно следует за другим. В то же время организация средств и произведений труда должна соответствовать основным требованиям, нарушение которых может привести к непродуктивному использованию рабочего времени и энергии работников, к преждевременной усталости и снижению производительности труда, а также к нерациональному использованию производственных помещений.

Проводится различие между внутренней и внешней планировкой.

Внешняя планировка — расположение указанного рабочего места относительно других рабочих мест на строительной площадке, линий, цехов, товарных потоков, стен, колонн и т.д.

Требования к правильности внешнего оформления.

Критерием обоснованности резерва (l) может быть сравнение рабочего времени, затрат на заработную плату работников и амортизации производственных площадей, используемых для всех возможных резервов.

λ = (Tsht / 60)(aCnQp / 100Fef) + St → min,

где Tst — временная скорость выполнения функции, мин.

A — норма амортизации для используемых производственных зон.

Cp-затраты на единицу площади производства, руб.

Qp -производственная площадь, занимаемая рабочим местом, т.м.

EF — годовой фактический капитал для времени работы оборудования, ч.

St — ставка заработной платы сотрудника, руб./час.

Размер производственной площади (Qn), выделяемой на рабочем месте, рассчитывается по формуле

Qn = (a + b + 0,5c) * (d + 0,5d)

где A — длина основного оборудования в рабочем состоянии, м.

b-расстояние от стены или колонны до рабочего места, м

c- расстояние между рабочими местами на взлетно-посадочной полосе, м

d-ширина основного оборудования, м.

e-ширина расстояния между рабочими местами, м.

Санитарные нормы требуют не менее 4,5 м2 пола на одного работника при высоте 3,2 м.

Порядок оформления рабочего места

Внутренняя планировка рабочего места относится к планировке самой работы. Это пространство разделено на рабочее пространство, в котором размещается большая часть работы, необходимой для выполнения оборудования и технологий, и вспомогательное пространство, в котором размещаются организационные инструменты.

Требования к правильной внутренней планировке.

LOCTITE® EA 3422 — двухкомпонентный эпоксидный клей,

который быстро полимеризуется при комнатной

температуре после смешивания. Устойчивый к провисанию

адгезив общего назначения, обладает высокой прочностью

при склеивании различных материалов. Благодаря

возможности заполнения зазоров продукт может

применяться для склеивания плохо прилегающих деталей,

изготовленных из металла, пластика, жестких пластиков

или дерева.

Основные

склеиваемые

материалы:

металлы, керамика, жесткие

пластики и дерево

Жизнеспособность смеси при 25 °C, мин: масса 10 г 1,5 − 6

Время фиксации, при 22 °C, мин 7

LOCTITE® EA 3422 достигает окончательной прочности при комнатной температуре в течение 2 часов.

Указания по применению

LOCTITE® EA 3422

Loctite EA 3422 – двухкомпонентный эпоксидный клей, обладающий высокой скоростью отверждения при комнатной температуре. Клей обладает высокой степенью клейкости и предназначен для склеивания разнообразных материалов.

Многоцелевой, быстрый, окрашиваемый LOCTITE 3421 склеивание конструкций — 2-компонентный эпоксидный состав, универсальный, длительно хранится в открытом состоянии. Технические характеристики Время жизни: 30 — 150 мин. время схватывания: 240 мин. Диапазон рабочих температур: -55°C — +120°C Цвет смеси: прозрачный янтарь.

Loctite 3422 технические характеристики:КлейLoctite 3422Цветжелто-белыйВремя жизни мин. 3-5 Время фиксации мин.

При повышении температуры скорость полимеризации увеличивается

Loctite 3422 область применения:

Клей обладает хорошей текучестью и подходит для склеивания плохо подогнанных друг к другу металлических, керамических, деревянных и пластмассовых поверхностей.